Дата публикации 31 октября 2024 | |

Источник

Морское Информационное Агентство |

Член-корреспондент РАН Махутов Н.А., Председатель Комиссии РАН по техногенной безопасности , Председатель МЭС по безопасности МПТ и объектов.

Аннотация

Рассматриваются силовые, деформационные, детерминированные и вероятностные методы оценки напряженно-деформированных и предельных состояний в опасных зонах морских подводных трубопроводов и объектов. Приведены определяющие взаимоувязанные выражения для обоснования, определения, назначения и нормирования системы запасов прочности, ресурса, живучести, безопасности и защищенности от отказов, аварий и катастроф для трубопроводов и объектов, отнесенных к I, II классам опасности и к категории критически важных для безопасности.

Ключевые слова: морские подводные трубопроводы и объекты, прочность, ресурс, живучесть, безопасность, защищенность, риск, напряжение, деформация.

1. Постановка проблем

Современные наука, техника и технологии позволили человеку и человечеству на протяжении веков и тысячелетий освоить трехмерные x-y-z пространства жизнеобеспечения и жизнедеятельности. Вначале это были локальные точки х, у обитания, потом освоение плоских жизненных двухмерных пространств х-у на поверхности планеты протяженностью до 40.000 км (период великих географических открытий), потом, в ХХ – XXI вв., освоение оси +z в воздушном (до 40 км) и космическом пространстве (от 102 до 1,5х108 км). И только направление –z до настоящего времени реально освоено до малых глубин. Это относится к глубокому подземному бурению (до 15 км) и подводному погружению (до 11 км). Современные подводные морские и океанические инфраструктуры расположены на глубинах до 2,5÷5 км. При этом добыча и транспортировка углеводородов сосредоточена пока на глубинах до 2,2 км (магистральный трубопровод «Голубой поток»).

Сложность реализации современных проектов по исследованиям, проектированию, строительству и эксплуатации подводных морских трубопроводов и объектов связана с чрезмерно высокими внешними (до 22 МПа) и внутренними (до 400 МПа) статическим и переменным давлением, малой изученностью и сложностью рельефа дна, наличием коррозионных, сейсмических, ледовых воздействий, волн цунами.

По мере длительного развития морской подводной техники и технологий (особенно с начала ХХ в.) проходило [1-5] совершенствование научных методов исследований и поэтапное обоснование прочности (с 1940-1950 гг.), долговечности (с 1950-1970 гг.), надежности (с 1980-1990 гг.), безопасности, живучести (с1990-2000 гг.), безопасности (с 2000-2010 гг.) и защищенности (2020-2030 гг.).

Вместе с тем, несмотря на существенно высокие результаты научных исследований, проектных и технологических разработок в нашей стране и за рубежом на морских подводных и надводных объектах, подводных трубопроводах возникали многочисленные отказы и разрушения, крупные аварии и тяжелые единичные катастрофы с огромными социальными, экономическими и экологическими ущербами. Катастрофы на подводных дизельных и атомных подводных лодках («Трешер» - США, «Комсомолец» - СССР, «Курск» - Россия); на морских платформах («Пайпер Альфа – Великобритания, ВП – США, «Кольская» - Россия) сопровождались гибелью десятков и сотен людей, крупными пожарами, разрушениями, затоплениями с экстремальными экономическими потерями до 60 млрд долл. Особую актуальность проблемы безопасности и защищенности от аварий и катастроф приобрели после крупных террористических атак на российские подводные морские магистральные трубопроводы СП-1, СП-2 в Балтийском море 26.09.2022 г.

Анализ большой значимости указанных выше проблем для морских подводных трубопроводов и объектов привел к ряду важных государственных и межотраслевых решений:

принятию Морской доктрины Российской Федерации, утвержденной Указом Президента Российской Федерации от 31.07.2022 №512;

созданию Морской коллегии по Указу Президента Российской Федерации от 13.08.2024 №691 и последующая организация при ней межведомственных комиссий и советов;

формированию в 2023 г. и началу деятельности Межведомственного экспертного совета по безопасности морских подводных трубопроводов и объектов (МЭС).

В 2023-2024 гг. на организационных и технических заседаниях МЭС в Российской академии наук, в Минпромторге, в Аналитическом центре Правительства Российской Федерации, в Ростехнадзоре, а также на выездных совещаниях в Астрахани, С-Петербурге были намечены, обсуждены и приняты основные направления деятельности МЭС по обоснованию и повышению безопасности морских подводных трубопроводов и объектов. Их результаты освещены в публикациях базового журнала «Морская наука и техника» [1].

На настоящей научно-практической конференции «Морская наука и техника. Безопасность морских трубопроводов и объектов» рассматриваются:

базовые составляющие решения научно-методических проблем безопасности;

современное состояние и развитие правовой и нормативной основы безопасности;

современные технологии расчетов и испытаний, диагностики состояний, мониторинга рисков;

перспективные методы и средства предупреждения и защиты от опасных и чрезвычайных ситуаций для функционирующих, строящихся и проектируемых трубопроводов и объектов.

Ниже в докладе основное внимание уделено последнему направлению.

2. Обоснование прочности

На протяжении всего периода создания и использования морских подводных трубопроводов и объектов в качестве базового требования было обеспечение их прочности при действии проектных нагрузок, выбранных конструкционных материалах и технологиях. Это требование относится ко всему комплексу анализируемых трубопроводов и объектов [1].

АКВАТОРИИ: АЗОВСКОЕ, БАЛТИЙСКОЕ, БАРЕНЦЕВО, КАРСКОЕ, КАСПИЙСКОЕ, ОХОТСКОЕ, ЧЕРНОЕ МОРЕ

НОМЕНКЛАТУРА ОБЪЕКТОВ

РЕСУРСНЫЙ ШЕЛЬФОВЫЙ ПОТЕНЦИАЛ

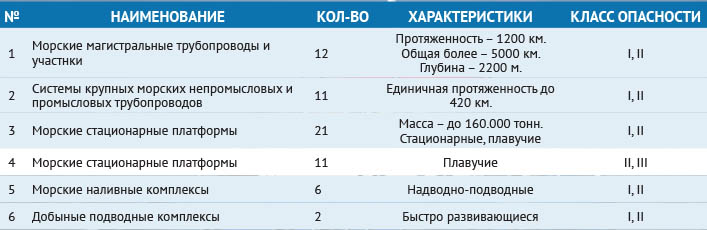

Таблица 1 – состояние реализации Морской доктрины, федерального законодательства и стратегий в сфере безопасности морских объектов шельфовых нефтегазовых комплексов

В табл. 1 приведены сводные данные об этих трубопроводах и объектах, подведомственных Ростехнадзору, а также ресурсный потенциал стран, имеющих выход на шельф для добычи углеводородов.

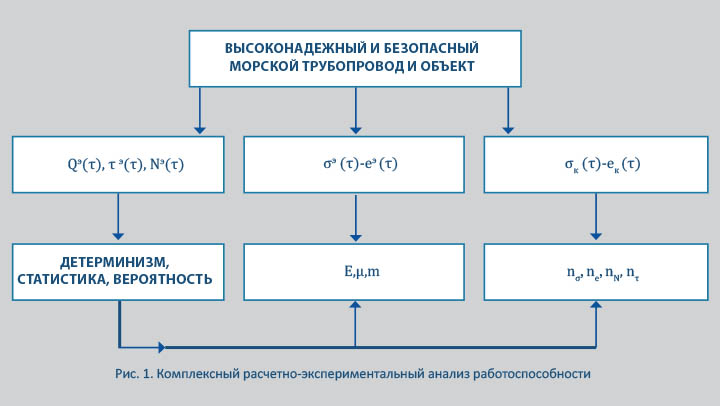

Соответствующие трубопроводы и объекты отнесены к I, II классам опасности. При этом Россия является [1, 2] ведущей страной мира по ресурсному потенциалу, что определяет важность и актуальность всех решаемых проблем и, в первую очередь, проблемы прочности. Ключевой для всех решений является унифицированная структурная схема, объединяющая три компоненты обоснования работоспособности (рис. 1).

Для оценки прочности используются [2, 3]:

максимальные эксплуатационные нагрузки Qэ(τ) для данного этапа τ жизненного цикла;

характеристики напряженно-деформированного состояния «σэ (τ), eэ(τ)»;

силовые и деформационные критерии предельных состояний « σк (τ) - eк(τ)».

В основных расчетах прочности под Qэ(τ) понимаются наружные Pн(τ) и внутренние Pв(τ) давления, изгибающие Mи(τ) и крутящие Mк(τ) моменты, осевые силы No(τ) и поперечные Nп(τ) силы.

Qэ(τ) = F {(Pн(τ),Pв(τ)), (Mи(τ), Mк(τ), No(τ), Nп(τ)}, (1)

При нормативном определении напряженно-деформированных состояний расчеты ведутся [1-3] аналитическими методами сопротивления материалов, теории упругости, теории стержней, пластин и оболочек

σэ (τ) = Qэ(τ)/{Fo , Wo}, (2)

где Fo , Wo - площадь и момент сопротивления (осевой и полярной) опасного сечения.

Для определения σэ (τ) всё большее применение находят численные методы (в первую очередь, метод конечных элементов – МКЭ).

Прочность считается обеспеченной, если номинальные напряжения по (2) не превышают допускаемые значения [σ]

σэ (τ) ≤ [σ] = σоп/nσ= min{σт/nт, σв/nв}, (3)

где σоп, σт, σв - опасные напряжения, предел текучести и прочности соответственно; nσ, nт, nв - запасы по напряжениям.

Для первых морских подводных трубопроводов использовался только запас по пределу прочности (nσ= nв=3,0÷3,5) для предупреждения разрушений. В последующие годы в связи с применением более высокопрочных материалов стали назначаться запасы по nт, nв (nт < nв) при их величинах 1,2≤ nт ≤1,5; 2,0≤ nв ≤2,5.

Для глубоководных морских трубопроводов, сосудов и объектов наряду с условием прочности по (3) с учетом перепада давлений рн, рв проводились расчеты на общую и локальную потерю устойчивости под действием только внешнего давления рв.

В уточненных поверочных расчетах прочности наряду с оценкой номинальных напряжений σэ (τ) = σн(τ) проводятся расчеты прочности по максимальным местным напряжениям σmax (τ) с введением в расчет коэффициентов концентрации напряжений σ, остаточных σо, температурных στ, сейсмических σc, волновых σв и от цунами σц напряжений

σmax (τ)= F {στ, σ ,(σо, στ, σc, σв,)} (4)

При этом допускаемые напряжения могут быть увеличены, а запасы прочности (с учетом величин σо, температурных στ, сейсмических σc, волновых σв и от цунами σц напряжений) снижены на 20÷25%.

При повышенных уровнях концентрации σ(σ ≥1,5) и величинах напряжений σо, στ, σc, σц и принятых запасах nσ в (3) в наиболее нагруженных локальных зонах наряду с упругими ее возможно образование пластических деформаций ер, когда их суммарные величины превосходят деформации предела текучести ет

е=ee+ep>eT=στ /E, (5)

где Е – модуль продольной упругости (см. рис. 1).

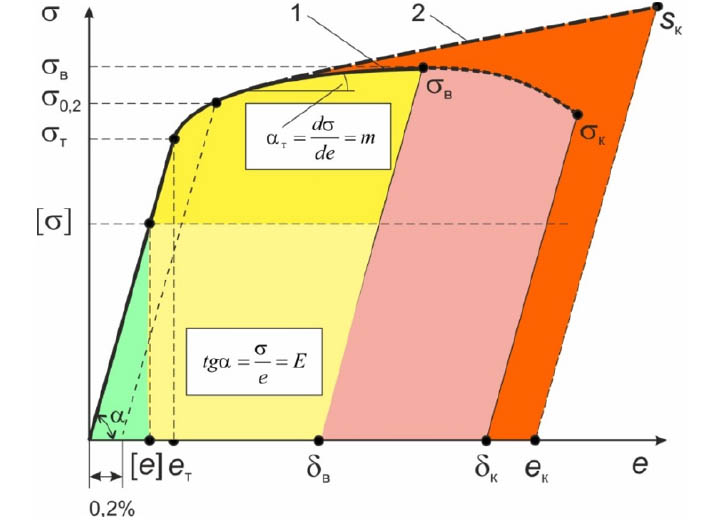

Сопротивление конструкционных сталей пластическим деформациям ер существенно ниже, чем упругим ее. Это описывается степенным уравнением диаграммы деформирования в истинных напряжениях.

σ=σТ(e/eТ)m, (6)

где m – показатель упрочнения.

Для области упругих деформаций 0≤е≤ет

m=1; σТ/eТ=E и σ=eE (7)

В области пластических деформаций до достижения предельных разрушающих деформаций ек в шейке образца (ет<e< ек), 0≤m≤0,25; 0,3≤ eк ≤1,0 по (6).

σ=σТ(e/eТ)m=Sк, (8)

где Sк - сопротивление разрыву в шейке.

В соответствии с (3) – (8) для проектных эксплуатационных нагрузок Qэ(τ) и широко применяемых конструкционных сталей при m≈0,08÷0,18 изменение локальных напряжений σ/σт составляет 0,25, при изменении деформаций e/eT- 5,0. Это означает появление неопределенностей при расчетах прочности в напряжениях по силовому критерию σ в выражении (3) и требует перехода к расчетам по деформационному критерию

eЭmax(τ)= F{Qэ(τ), στ, σ, m} ≤ [e]=eоп/ne (9)

где [е], еоп – допускаемая и опасная деформация соответственно;

ne- запас по деформациям.

Роль концентрации при этом существенно меняется за счет перераспределения напряжений и деформаций – коэффициент концентрации деформаций Ke растет, а коэффициент концентрации напряжений падает (Ke< σ).

С учетом (3), (9) запасы nσ и ne связаны степенной зависимостью

1,5< ne ≤ n1/mσ ≤ 10 (10)

3.Обоснование ресурса

Рассмотренные в п. 2 эксплуатационные проектные нагрузки Qэ(τ) по (1) создают номинальные σэ(τ) по (2), (3) и максимальные σЭmax(τ) напряжения и деформации eэ(τ), eЭmax(τ) по (4)-(9) в предположении их однократного (Nэ=1) воздействия [1-3]. В реальной эксплуатации морских подводных трубопроводов и объектов время нагружения τ и число циклов нагружения Nэ варьируется в весьма широких пределах:

от долей секунд до десятков лет по шкале τ;

от 100 до 1012 по шкале Nэ(τ).

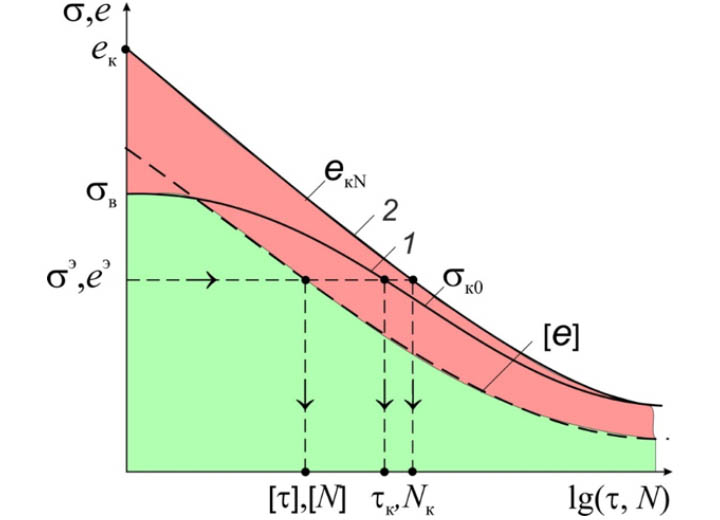

Увеличение τ и Nэ(τ) сопровождается целым спектром повреждающих и поражающих факторов, что ведет к снижению критических, предельных нагрузок Qэк(τ), напряжений σэк(τ) и деформаций eк(τ) за счет процессов старения и деградации (рис. 3).

Рис. 2. Диаграмма деформрования при однократном статическом нагружении:

1 – стандартная диаграмма в условных напряжениях и деформациях; 2 – диаграмма деформирования в истинных координатах

Современные теории длительной и циклической прочности и многочисленные экспериментальные исследования являются основой для построения и использования степенных уравнений долговечности по параметрам времени τ=τк и числа циклов N=Nк. Фундаментальные унифицированные расчетные зависимости для штатных ситуаций связывают их с локальными деформациями еmax по (5), (6),(9)

еemax= {τmτe , NmNe}=Ce, еpmax= {τmτp , NmNp}=Cp, (11)

где mτe, mNe, mτp, mNp - показатели степени для кривых долговечности по параметрам упругих ее и пластических ер деформаций соответственно (me<mp); Се, Ср – характеристики материала, связанные с прочностью (Sк) и пластичностью (ек) соответственно.

Для сталей параметры Sк, ек определяются экспериментально или расчетом по стандартным свойствам

Sк≌ σв(1+1,4Ψк); eк=ln 1/1-Ψ к (12)

где к - относительное сужение в шейке при однократном напряжении.

Рис. 3. Кривые циклической и длительной прочности в условных напряжениях (1) и истинных деформациях (2)

Величины mNe, mNp с повышением статической прочности (200≤σт≤600, 420≤σв≤800 МПа) увеличиваются от 0,8 до 0,12 и от 0,5 до 0,6 соответственно.

Величина mτe равна 0,015÷0,020, а mτp - 0,03÷0,04.

Для кривых циклической прочности деформации еemax и еpmax оцениваются в размахах или амплитудах, а для кривых длительной статической прочности – в максимальных значениях этих деформаций.

В расчетно-экспериментальных оценках ресурса, долговечности и сроков службы одновременно используются две группы запасов:

- по времени nτ и числу циклов nN

nτ=τк/τэ; nN=Nк/ Nэ; (13)

- по напряжениям nσ и деформациям

nστ= σв(τ)/ σэ, nτе =ек(τ)/еэ (14)

Для них выполняются неравенства

{nτ, nN }≥{nτе, nеN}≥{nστ, nσN} (15)

Используя опыт обоснования ресурса объектов, оборудования и трубопроводов атомной энергетики, для морских подводных трубопроводов можно принять {nτе, nеN} на уровне не ниже 2, а {nτ, nN} - не ниже 10. Совместное выполнение условий по уровням запасов nσ, ne, nτ, nN, nστ, neτ, nσN, neN позволяет количественно оценить прочность и ресурс морских подводных трубопроводов и объектов. По расчетным параметрам ресурса τк, Nк и назначенным запасам nτ, nN оцениваются допускаемые ресурсы

[τ]= τк/ nτ; [N]=Nк/ nN, (16)

а по ним допускаемый срок службы

[τcc]=KЭτ [τ]; [Nсс]= KЭN [N], (17)

где KЭτ, KЭN - коэффициенты экономически и технологически обоснованного использования ресурса.

По опыту реальной штатной эксплуатации {KЭτ,KЭN}=1,05÷1,25.

4. Обоснование живучести

Рассмотренные выше вопросы проектного обоснования прочности и ресурса базируются на предположении, что на стадиях изготовления, строительства, испытаний и пусков в эксплуатацию морские подводные трубопроводы и объекты проходили необходимые контроль и диагностику и в их несущих элементах отсутствовали дефекты и повреждения за пределами установленных норм [1-3].

В реальной эксплуатации эти требования и условия удовлетворяются не всегда:

возможны пропуски дефектов, имеющих размеры более допустимых;

возможно образование и развитие во времени τ и по числу циклов N новых дефектов за пределами допустимых;

возможно образование дефектов после предварительной длительной эксплуатации с их ускоренным развитием в сильно поврежденных зонах.

В таких ситуациях речь идет о живучести (целостности) трубопроводов и объектов за пределами проектных решений, когда:

- исчерпан расчетный ресурс

τэ>τ; Nэ[N]; dt+dn= τэ/[τ]+ Nэ/[N]>1 (18)

- дефектность стала выше приемлемой (допускаемой)

l[τ,N]≥[l], (19)

где dt, dn - накопленные в эксплуатации повреждения; l[τ,N]- размер наиболее опасного дефекта типа трещины.

Ограничение живучести по времени τ и числу циклов N проводится на основе расчетов по выражениям (16), (17), (18) для стадии образования опасных трещин.

Живучесть на стадии развития трещин оценивается построением диаграмм разрушения, связывающих степень (скорость) роста трещин в зависимости от трех основных факторов:

увеличение нагрузок Qэ(τ) и, следовательно, σэ (τ), eэ(τ);

повышение времени эксплуатации τ= τэ; повышение циклической нагруженности при эксплуатации Nэ(τ).

Эти зависимости описываются базовыми уравнениями линейной и нелинейной механики разрушения с учетом линейных и нелинейных уравнений состояния (5) – (18). Для несущих элементов с трещинами локальные напряжения в вершине трещин в линейной (упругой) постановке с учетом (2), (4) определяются по выражениям

σэmax= КэI/√ πr; КэI=σэ √ πl, (20)

где r – расстояние от вершины трещины; KI – коэффициент интенсивности напряжений; l – глубина (протяженность) трещины.

При образовании пластических деформаций eэmax в зоне трещин их развитие проходит более интенсивно, чем в упругом случае. При этом определяющую роль играет коэффициент интенсивности деформаций

KIe= F{KI,(σэ/σТ)m} (21)

По аналогии с (19) коэффициент KIe с ростом σэ увеличивается быстрее, чем KI по (20).

В общем случае по аналогии с диаграммой деформирования по (6) диаграммы разрушения записываются в форме

{dl/dσ, dl/dτ, dl/dN}=F{KI,(σ/στ, e/eτ),m} (22)

Для большинства конструкционных материалов эти зависимости имеют степенной вид

{dl/dσ, dl/dτ, dl/dN}=CK, (KI)mk (23)

где Ск, mк – параметры трещиностойкости материала, определяемые экспериментально или расчетом.

Величина mк – увеличивается с ростом нагруженности (2≤mк≤5), а Ск – зависит от прочности и пластичности материала и способа нагружения конструкции.

Так как характеристики прочности (στ, σв, Sк) зависят от времени τ и числа циклов N нагружения по рис. 3, то и скорости развития трещин оказываются зависящими от них (рис. 4).

Исходное нагружение и последующая эксплуатация возможны при трех вариантах:

отсутствие обнаруживаемых дефектов (l=0);

образование «0» допустимого дефекта l0;

развитие дефекта до критического уровня (l=lк).

Для стадии живучести «0-K» по расчетной диаграмме разрушения вводятся запасы

nkσ= Кlc /Кэl, nkσ= Кlec /Кэle, lc /lэ (24)

Здесь в числителе находятся критические значения интенсивности напряжений KIc и деформаций KIеc, критический размер трещины lc, а в знаменателе их величины в заданный момент эксплуатации.

Эти запасы устанавливаются с учетом запасов nσ по (3) и ne по (9), (10)

nT≤nkσ≤nв<{ne, nl} (25)

Вся система критериев и расчетных выражений (1) – (25) и рис. 1 – 4 относилось к обоснованию прочности, ресурса и живучести для проектных ситуаций, в которых должны исключаться кратковременные, длительные и циклические разрушения на стадиях образования и развития трещин. Указанные выше запасы позволяют принимать конструкторские, технологические и эксплуатационные решения для большого числа морских подводных трубопроводов, что определяет их надежность в штатной эксплуатации.