Дата публикации 18 ноября 2024 | |

Источник

Морское Информационное Агентство |

Скачать журнальную версию статьи

С.А. Тимашев1, Т.Г. Ковальчук1, А.В. Бушинская1, Г.И. Шмаль2

1 Научно-инженерный центр «Надежность и ресурс больших систем и машин» УрО РАН, Екатеринбург, ул. Студенческая, 54-А

2 Союз нефтегазопромышленников России, Москва, Дегтярский пер., д. 9

Аннотация. В статье рассматривается проблема учета, оценки и минимизации углеродного следа (УС) морских подводных трубопроводов (МПТ) на всех этапах их жизненного цикла (ЖЦ) в контексте парадигмы проектирования и эксплуатации этих стратегических объектов по суверенным отечественным нормам, при одновременной необходимости достижения нулевого уровня выбросов СО2 к 2060 году, согласно принятых Россией обязательств в рамках Парижского соглашения 2015 года.

Постановка задачи

Первые морские подводные трубопроводы были уложены на глубинах 10-20 м в Мексиканском заливе в 1940 г. На сегодня по дну Северного моря уже проложено около 6000 км трубопроводов (глубина укладки трубопроводов до 180 м), некоторым из которых более 50 лет. Самым глубоководным МПТ является газопровод «Турецкий поток» – глубина до 2200 м; его суммарная мощность составляет 31,5 млрд куб. м в год (по 15,75 млрд куб. м каждая нитка).

Для квалифицированной состоятельной оценки экологического/углеродного следа/ шлейфа морских подводных трубопроводов необходимо провести дополнительный специфический анализ их полного жизненного цикла (ПЖЦ). Этот анализ позволит оценить (1) величину углеродного следа (шлейфа) МПТ как случайную функцию времени и (2) его вклад в отраслевой, страновый и глобальный УС, влияющий на изменение климата планеты.

Полный жизненный цикл МПТ состоит из: (1) добычи сырья, необходимого для создания МПТ; (2) обработки материалов, изготовления компонентов МПТ; (3) разведки поверхности дна по всему маршруту строительства для обнаружения и оценки возможных препятствий; (3) строительства (укладки) трубопровода на морское дно, строительства береговой инфраструктуры; (4) гидроиспытания трубопровода для проверки на наличие дефектов; (5) эксплуатации системы, включая ее диагностику, мониторинг и плановый мейнтенанс; (7) восстановления МПТ после каждой аварии и (8) утилизации после срока полезного использования.

Углеродный след МПТ является индикатором экологической эффективности использования транспортируемого топливно-энергетического ресурса на всех этапах его жизненного цикла, поэтому представляет большой интерес для общественности и инвесторов. Лица, принимающие решения (ЛПР) о способах эксплуатации МПТ, должны (в контексте использования суверенных норм и правил эксплуатации отечественных МПТ и Парижского соглашения) учитывать отдельно размер создаваемого ими текущего и кумулятивного УС и дисконтированную стоимость его нейтрализации.

В условиях динамической многофакторной неопределенности современного мира управление МПТ осуществляется по критериям безопасности и риска – определяющими индикаторами качества их функционирования. При этом целевая функция (ЦФ) управления риском сводится к минимизации обобщенной стоимости эксплуатации объекта на отрезке времени «от зачатия/колыбели до могилы».

С математической точки зрения задача управления риском МПТ ставится как задача оптимизации целевой функции, которая в контексте рассматриваемой задачи должна адекватно отражать суммарные приведенные затраты в течение всего жизненного цикла на: (1) создание и утилизацию МПТ; (2) техническое обслуживание, ремонт и восстановление из-за возможных аварийных ситуаций; (3) восстановление нарушенного (из-за производственной деятельности системы) экологического баланса окружающей среды; (4) компенсацию УС системы и (5) восстановление утраченного человеческого здоровья и монетарную компенсацию возможной потери жизней при эксплуатации МПТ.

В самом общем случае задача определения техногенного риска, трактуемого как произведение вероятности отказа (ВО) на его последствия (потери/ущерб), выраженного в монетарной форме, решается как задача оптимизации целевой функции управления рисками эксплуатации МПТ, которая сводится к интегральной стоимости владения МПТ на его полном ЖЦ:

мптC = C + C,c + C,in + C,r + C,c + C,hl (1)

Здесь C,c – общая стоимость проектирования, строительства и пуска МПТ в эксплуатацию, а также его утилизации после завершения срока службы; C,in – общая стоимость всех инспекций на ЖЦ МПТ; C,r – общая стоимость всех ремонтов/ восстановлений на ЖЦ МПТ, в том числе, после аварий и катастроф; C,c – суммарные затраты на компенсацию вреда от УС; C,hl – стоимость восстановления утраченных человеческого здоровья и объём монетарной компенсации возможной потери жизней на протяжении ЖЦ МПТ.

При решении задачи оценки и минимизации размера УС необходимо учитывать следующие обстоятельства.

Размер УС при создании МПТ как стратегической инфраструктуры определяется целями создания объекта; при этом размер УС подчинен этим целям и не может быть ограничивающим фактором. Из этого следует, что компенсация УС, вызванного строительством и пуском в эксплуатацию МПТ, может потребовать использование специальных финансовых инструментов (например, посадки определенного количества быстрорастущих и обладающей высокой поглощающей способностью пород деревьев). При этом размер УС при утилизации такого МПТ также является некоторой функцией его первоначальной цели.

Основной углеродный шлейф возникает при эксплуатации МПТ. Он является функцией объема и качества диагностики, мониторинга, мейнтенанса трубопровода, а также последствий разгерметизации МПТ в результате инцидентов, аварий и катастроф.

Поскольку все эти эксплуатационные события моделируются при построении множества сценариев ЖЦ МПТ, необходимых для оценки и минимизации эксплуатационного риска, величина УС получается при этом как естественное следствие рассматриваемого сценария. При этом минимизация УС при каждом виртуальном нарушении целостности трубопровода возможна в процессе принятия очередного решения. Это позволяет эффективно управлять размером углеродного шлейфа за счёт выбора оптимального проекта системы и оптимальных технологий инспекции, планового ремонта и восстановления МПТ после разгерметизации или аварии.

Обобщенный алгоритм расчета УС МПТ

Рассмотрим алгоритм оценки величины углеродного следа МПТ на протяжении его ЖЦ.

Так как отраслевой или страновый УС формируется отдельными инфраструктурами компаний/государства, для его сокращения необходимо на уровне каждой инфраструктуры стремиться к снижению ее углеродной эмиссии, начиная с начальной стадии ЖЦ инфраструктуры, в нашем случае МПТ, – производства его структурных компонент и непосредственно строительства.

В расчете УС морской транспортировки природного газа учитываются выбросы метана (CH4) и диоксида углерода (CO2), а также показатели затраченной энергии в расчете на единицу продукции, образующиеся на всех стадиях его ЖЦ. Доля других парниковых газов (ПГ) составляет не более 1 % от всех выбросов газов c парниковым эффектом и в количественном определении УС они не учитываются.

ЖЦ МПТ состоит из следующих этапов:

I. производство материалов, из которых будут изготавливаться компоненты МПТ (добыча сырья для производства материалов обычно не рассматривается в расчете УС);

II. производство компонент МПТ;

III. транспортирование, сварка, укладка трубопроводной плети на морское дно и ее защита от внешних воздействий, монтаж всего технологического оборудования;

IV. эксплуатация МПТ в стационарном режиме, включая плановые и внеплановые диагностики, технический ремонт, обслуживание;

V. переработка/утилизация компонент МПТ после завершения его эксплуатации.

Рассмотрим в общем виде из чего складывается и как рассчитывается УС на каждом этапе.

I. Производство материалов для изготовления компонент.

На этапе производства материалов УС зависит типа материалов, из которых изготавливаются структурные компоненты МПТ, от их веса и коэффициентов выбросов ПГ при производстве данных типов материалов.

УCI = ΣiEFimi, (2)

где УСI – УС этапа производства материалов, EFi — коэффициент эмиссии ПГ при производстве i-го материала, mi — масса i-го материала в компонентах МПТ.

На данной стадии для нефтегазотранспортной компании примерами могут служить производство стали или полимеров, необходимых для производства труб и трубопроводного оборудования (компрессоров, насосов), производство бетона, необходимого для строительства зданий и сооружений ГКС и НПС, бетонных укреплений трубы и др.

II. Производство структурных компонент.

На данном этапе УС генерируется при энергопотреблении оборудования, применяемого в производстве компонент МПТ, и зависит от типа, количества, потребляемой мощности и времени работы этого оборудования.

УCII = ΣiΣiEFijwijtj, (3)

где УСII – УС этапа производства компонент, EFij – коэффициент выбросов при использовании i-го источника энергии j-ым типом оборудования для производства компонент МПТ, wij – потребляемая энергия (мощность) j-го оборудования в единицу времени (час) от i-го источника энергии, tj – время работы j-го оборудования.

Например, при изготовлении стальных труб учитываются выбросы от потребления энергии оборудованием для производства из готового сырья листовой стали, калибровки, прокатки, охлаждения, нарезки, сварки.

Для подводных трубопроводов учитываются также выбросы от антифрикционных и антикоррозионных покрытий поверхностей труб специальными материалами, утяжеляющих бетонных покрытий для стабильности на дне моря на мелководье, которые имеют свои коэффициенты эмиссии. Выбросы зависят от площади, толщины и плотности (массы) данных покрытий. УС покрытий рассчитывается по формуле (2).

Для транспортировки газа по МПТ требуются газоперекачивающие агрегаты (ГПА) и другое оборудование. Выбросы МПТ на этапе производства его компонентов зависят от проектного числа оборудования данных типов и рассчитываются, исходя из веса оборудования и среднего коэффициента выбросов обрабатывающей промышленности в регионе, по формуле (2).

III.Строительство технологических объектов морской транспортировки нефти/ природного газа включает транспортирование компонент на место, сварку, укладку трубопроводной плети на морское дно, ее защиту от внешних воздействий, укладку трубы у выходов на берег в специальные траншеи с засыпкой сверху грунтом для обеспечения стабильности трубы, монтаж береговой инфраструктуры.

Углеродный след на данном этапе рассчитывается аналогично этапу II, учитывая все виды и затраченное время эксплуатации энергопотребляющей техники и оборудования, задействованных при формировании ложа, укладке, защите МПТ и монтаже всей технологической инфраструктуры. Расчет УС этапа строительства производится по формуле (3).

IV. Эксплуатация МПТ.

На этапе эксплуатации МПТ выбросы ПГ в полном объеме складываются из:

выбросов от энергопотребления рабочего оборудования;

организованных утечек газа из трубопроводной системы, возникающих в результате технологических операций;

неорганизованных утечек из технологического оборудования через соединения и уплотнения, а также выбросов при аварийных и чрезвычайных ситуациях.

На данном этапе генерируются (газоперекачивающими агрегатами) самые большие выбросы на всем ЖЦ. Основным экологическим аспектом при транспортировке природного газа морскими трубопроводами являются выбросы парниковых газов ГПА компрессорной станции (КС), сжимающих природный газ для подачи его в морской газопровод. На топливные нужды ГПА расходуется более 80 % газа, потребляемого на собственные технологические нужды при транспортировке. КС, расположенная на суше, включает также энергозатратное оборудование, которое осуществляет подготовку газа (очистку, осушку) перед его компримированием. Выбросы от энергопотребления эксплуатационного оборудования рассчитываются по формуле (3).

При эксплуатации линейной части магистрального газопровода также формируются фугитивные выбросы во время ремонтных работ и ТО, когда производятся технологически обоснованные операции с выпуском природного газа в атмосферу. Количественное определение фугитивных выбросов CO2 и CH4 за временной период t осуществляется расчетным методом на основе данных о расходе углеводородной смеси для осуществления технологических операций или объеме их отведения (стравливания, рассеивания) без сжигания или каталитического окисления. Расчет выполняется по формуле [1, п.п. 3.5, 3.6]

n

Ei = Σ(FCj wij pi 10-2), (4)

j=1

где Ei – фугитивные выбросы i-го парникового газа за период t, т; FCj – расход j-ой углеводородной смеси на технологические операции (объем отведения без сжигания) за период t, тыс. м3; Wi,j – содержание i-го парникового газа в j-ой углеводородной смеси за период t, % об.; ρi – плотность i-го парникового газа, кг/м3; i – CO2, CH4; j – вид углеводородной смеси; n – количество видов углеводородных смесей, используемых на технологические операции (отводимых без сжигания).

Расход углеводородной смеси на технологические операции и объем отведения углеводородных смесей без сжигания (FCj) определяется по фактическим инструментальным или расчетным данным за отчетный период.

V. Переработка/утилизация компонент МПТ после завершения его эксплуатации.

Процесс демонтажа аналогичен процессу строительства, но в обратном порядке, в виду чего выбросы углерода на данном этапе можно считать аналогичными этапу строительства. К ним добавляются выбросы ПГ, образующиеся в процессе переработки или утилизации компонентов инфраструктуры на перерабатывающих заводах. Расчет УС на данном этапе производится по формуле (3).

Эмиссии морских газопроводов и нефтепроводов различны в основном в период их эксплуатации. Углеродный шлейф при нормальной эксплуатации линейной части морского подводного газопровода в основном образуется во время ремонтных работ и ТО, когда производятся технологически обоснованные операции с выпуском природного газа в атмосферу. ТО и ремонт морских подводных нефтепроводов не сопровождается дополнительными выбросами ПГ в атмосферу.

Следует отметить, что в настоящее время расчет УС в случае аварии МПТ, перекачивающего углеводороды, не производится, что является серьезнейшим упущением, так как не позволяет оприходовать значительную часть выбросов, влияющих на изменение климата. При авариях по факту определяют размер утечек и оценивают ущерб, в том числе количество выбросов ПГ.

Этот пробел в знаниях о размере УС нефтегазового сектора России во многом объясняется наличием Приказа Министерства природных ресурсов и экологии РФ от 27.05.2022 № 371 «Об утверждении методик количественного определения объемов выбросов парниковых газов и поглощений парниковых газов» [1]. Согласно п. 3.3 этого приказа, в количественное определение фугитивных выбросов парниковых газов не включаются неорганизованные выбросы и аварийные выбросы.

Меры компенсации УС

Мерами компенсации углеродного следа стратегически важного МПТ могут быть: (1) приобретение квот на выбросы у других нефтегазотранспортных компаний, которые смогли сократить свои выбросы ниже установленных лимитов; (2) инвестиции в проекты по снижению выбросов (например, в возобновляемые источники энергии) или в компенсационные проекты (лесопосадки); (3) покупка сертификатов у специализированных организаций, которые финансируют «зеленые» проекты по снижению выбросов ПГ.

Факторы риска и предупредительные меры

Для исключения нарушений работы подводных нефтегазопроводов и аварийных ситуаций проводятся регулярные обследования МПТ с целью обнаружения и оценки деформаций, размывов морского дна, дефектов сварки, вмятин, повреждений защиты трубопровода, а также возможных утечек природного газа. Также осуществляется контроль изменений эксплуатационных параметров, давления, температуры.

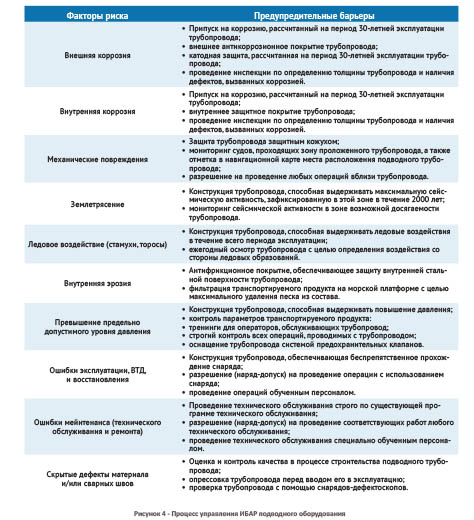

Основной причиной кумулятивного роста углеродного следа МПТ является разгерметизация трубопровода под давлением, сопровождаемая высвобождением газоконденсата или сырой нефти. Возможные причины (факторы риска) разгерметизации трубопровода и конструкционные и технологические меры снижения вероятности проявления этих рисков представлены в табл. 1 [2]. Эти меры, по своей сути, являются пассивными или активными предупредительными барьерами, которые снижают вероятность реализации рисков разгерметизации МПТ.

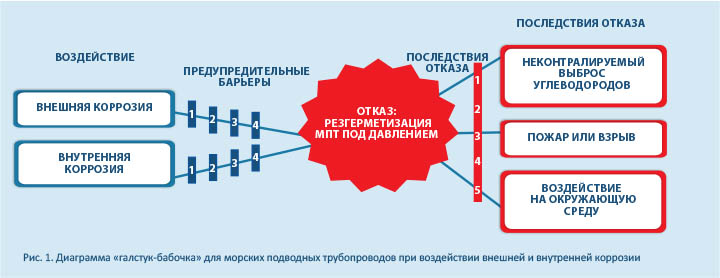

Ни один из этих предупредительных барьеров (и даже все они вместе) не гарантирует защиту МПТ от разгерметизации, поэтому на практике их дополняют парирующими барьерами, которые призваны снизить последствия разгерметизации МПТ [3]. На рис. 1, в качестве примера, приведена диаграмма «галстук-бабочка» (ДГБ) с предупредительными (слева) и парирующими (справа) барьерами для случая воздействия внешней и внутренней коррозии.

Выброс из подводного газопровода может привести к образованию облака топливовоздушной смеси (ТВС) и последующему замедленному её воспламенению, с образованием горящего факела или к пожару на поверхности моря. В случае выбросов из МПТ рядом с платформой возникает риск воспламенения ТВС с перерастанием в быстро распространяющийся пожар пролива (по типу горящего факела). Если этот пожар окажется среднего или крупного масштаба, то он сможет повредить одну или несколько опор основания платформы [4]. Выброс многофазной углеводородной среды может нанести серьезный ущерб окружающей среде и привести к потере продукции вследствие блокировки канала экспорта в период устранения последствий [4].

Примечание к рис. 1.:

Предупредительные барьеры: 1 – припуск на коррозию, рассчитанный на период 30-летней эксплуатации трубопровода; 2 – внешнее антикоррозионное покрытие трубопровода; 3 – катодная защита, на период 30-летней эксплуатации трубопровода; 4 – инспекция по определению толщины трубопровода и наличия дефектов, вызванных коррозией; 5 – внутреннее защитное покрытие трубопровода.

Парирующие барьеры (меры восстановления): 1 – система обнаружения утечек; 2 – аварийная остановка: сброс давления через факельную систему морской добывающей платформы; 3 – система предупреждения и тушения пожаров; 4 – план ликвидации утечки, 5 – план ликвидации аварии.

Выводы

1) В свете Парижского соглашения, процедуры анализа риска, осуществляемые на этапе проектирования МПТ, должны не только оценить их уровень безопасности, но и давать оценку УС проекта. На стадии риск-ориентированной эксплуатации МПТ необходимо планировать и осуществлять организационные и технические меры минимизации УС, за счет обеспечения высокой надежности МПТ по критерию его целостности.

2) Целесообразно инициировать тематику по оценке величины УС возникающего от утечек и аварий МПТ, которые не подпадают, в настоящее время, под Приказ Министерства природных ресурсов и экологии РФ от 27.05.2022 № 371.

3) Целесообразно ввести обязательную паспортизацию каждого объекта нефтегазовой промышленности на предмет его УС. Этот паспорт необходимо подтверждать ежегодно. Наличие таких паспортов позволит осуществлять мониторинг странового УС и скорость приближения УС России к нулевому выбросу.

4) Самые большие выбросы на ЖЦ МПТ генерируются на этапах их возведения и эксплуатации. С ростом протяженности и пропускной способности МПТ увеличивается и его УС.

5) Для снижения выбросов ПГ в атмосферу приоритетом становится применение энергоэффективной техники и технологического оборудования, использование ГПА нового поколения с малоэмиссионными камерами сгорания.

6) Приведенные в статье рассуждения и алгоритм оценки УС полностью применимы для всех типов сухопутных трубопроводов.

Литература

1. Приказ Министерства природных ресурсов и экологии РФ от 27.05.2022 № 371 «Об утверждении методик количественного определения объемов выбросов парниковых газов и поглощений парниковых газов».

2. Сторожева А.Е., Сторожева М.Е. Надежность и риски подводного многофазного трубопровода» опубликована в журнале // Neftegaz.RU, №11, 2021. – URL: https://magazine.neftegaz.ru/articles/transportirovka/707863-nadezhnost-i-riski-podvodnogo-mnogofazn... (дата обращения: 12.09.2024)

3. Сивоконь И.С. Риски: структура и анализ. – М.–Вологда : Инфо-Инженерия, 2024.

4. Самусева Е.А. Анализ опасности морских трубопроводов для количественной оценки риска аварий. – М. : ЗАО «НТЦ Исследований промышленной безопасности», 2011.