Дата публикации 5 ноября 2024 | |

Источник

Морское Информационное Агентство |

Скачать журнальную версию статьи

Д.т.н., профессор Ю.А. Харченко, Российский государственный геологоразведочный университет (МГРИ) имени С. Орджоникидзе, Москва, Россия. KharchenkoYA@mgri.ru

Анотация.

Подводная добыча углеводородов является одним из перспективных направлений в освоении глубоководных удаленных месторождений арктического шельфа. Для обеспечения безопасной эксплуатации подводного оборудования и трубопроводов необходимо периодическое проведение инспекций их технического состояния. Однако связи с коротким периодом навигации доступ к рассматриваемым подводным объектам затруднен. Поэтому необходимо разрабатывать новые подходы к организации таких инспекций, в результате которых можно получить необходимую информацию о техническом состояния подводного оборудования и трубопроводов в период короткой навигации при минимальных материальных затратах. В работе рассмотрены особенности применения методологии инспектирования подводных добычных комплексов на основе анализа рисков на акватории замерзающего моря.

Ключевые слова: подводный вид обустройства (ПВО), подводный добычной комплекс (ПДК), вероятностный анализ, подводные инспекции, риск, ущерб, фонтанная арматура.

Введение

Освоение нефтегазовых месторождений глубоководной части арктического шельфа невозможно без использования подводных добычных комплексов (ПДК), которые позволяют исключить воздействие ледовых образований на объекты обустройства, и таким образом повысить безопасность их эксплуатации в экстремальных гидрометеорологических условиях. Оборудование и трубопроводы ПДК являются сложными энергоемкими техническими системами и относятся к опасным производственным объектам (ОПО) первого класса опасности [1].

Для поддержания безопасности таких объектов на высоком уровне в течении всего периода их эксплуатации необходим периодический контроль их технического состояния и проведение ремонтно-восстановительных работ.

Как известно, оборудование подводного добычного комплекса предназначено для круглогодичной непрерывной эксплуатации в течении всего периода разработки месторождения. При этом его резервирование проектом не предусмотрено. Выполнение работ по обследованию технического состояния оборудования ПДК требует проведения дорогостоящих морских операций с использованием необитаемых телеуправляемых подводных аппаратов и внутритрубных диагностических поршней.

В зависимости от сложности, категории ответственности оборудования, а также наличия резерва, могут быть реализованы различные стратегии контроля его технического состояния:[2]

1. Периодическая остановка для проведения регламентных работ;

2. Замена отдельных элементов или всего оборудования по истечении заданного времени;

3. Наработка на отказ т.е. эксплуатация до поломки с последующим ремонтом или заменой;

4. Непрерывный контроль определенных технологических параметров оборудования. Выход этих параметров из заданного диапазона свидетельствует о возникновении неисправности. Требуется остановка и проведение ремонтных работ;

5. Периодический контроль определенных технологических параметров оборудования и разработка плана ремонтно-восстановительных работ по результатам этого контроля

Исходя из уровня ответственности и местоположения объектов ПДК применение стратегий 1-4 контроля технического состояния либо невозможно, либо связано с высокими расходами и потерями в добыче углеводородов.

Поэтому необходимо использовать пятую стратегию периодического контроля важных технологических параметров подводного оборудования, которая, может реализовываться в рамках двух подходов:

классический подход, при котором эксплуатирующая организация регламентирует перечень работ и периодичность их проведения, исходя из требований производителя оборудования, эксплуатационной документации, национальных и корпоративных нормативных документов;

инновационный подход, основанный на применении теории рисков, который позволяет оптимизировать периодичность проведения инспекций и технического обслуживания оборудования ПДК и таким образом сократить затраты на их проведение.

Особенности реализации инновационного подхода при контроле технического состояния ПДК на базе анализа рисков

Основная цель инспектирования подводного оборудования и трубопроводов заключается контроле их технического состояния, выявлении процессов деградации под воздействием различных природных и техногенных факторов, которые могут инициировать аварийную ситуацию по объектах ПДК.

Базовым критерием рассматриваемого подхода является величина риска отказа подводного оборудования и трубопроводов (объектов ПДК).

Риск по своему определению является произведением двух параметров:

Риск = Po х Уo (1)

где - Po – вероятность отказа/аварии отдельного элемента оборудования и Уo – величина ущерба, возникшего в результате аварии.

Вероятность отказа в значительной мере зависит от природы инициирующих факторов.

Они делятся на:

1. Внутренние:

1.1. коррозия;

1.2. эрозия;

1.3. усталость металла;

1.4. отказы датчиков и др. комплектующих;

1.5. газопроявления;

1.6. фазовые превращения (гидратообразование);

2. Внешние:

2.1воздействие внешних предметов (единичные события);

2.2. наносы или вымывание грунта;

2.3 биообрастание;

2.4. внешняя коррозия.

Исходя из их природы, отказы можно разделить на две группы:

1. Зависящие от времени, или отказы, вызванные старением (п. 1.1,1.2,1.3,1.4,2.2,2.3,2.4);

2. Не зависящие от времени -единичные события и технологические отказы (п.1.5,1.6,2.1)

Из-за этого при планировании инспекций необходимо применять две методологии:

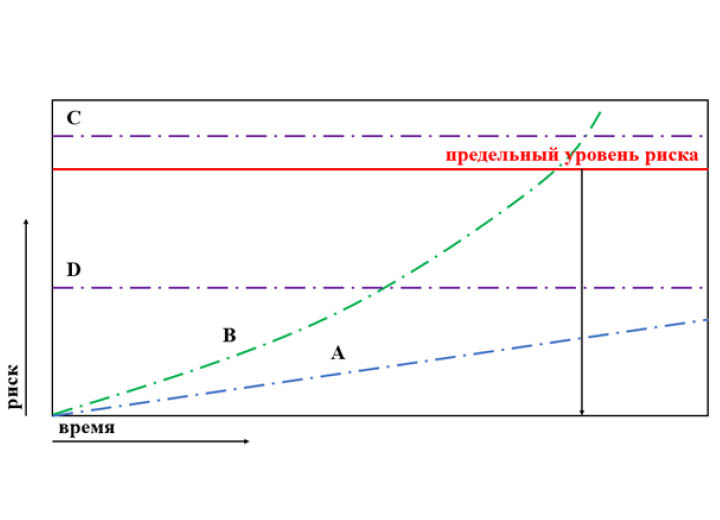

Оценка рисков, вызванных временным фактором (старение) кривые А, В. (рисунок 1)

Оценка рисков, вызванные технологическими и единичными событиями С, D. (рисунок 1)

Для определения вероятности отказов (Po), связанных с временными факторами, источником может служить база данных OREDA [5], в которой собраны вероятности отказов оборудования для основных объектов подводного добычного комплекса - фонтанной арматуре, манифольдам, подводным трубопроводам и системам управления.

Важно отметить, что в OREDA проводится интенсивность отказов по первой группе (зависимость от времени) как интегральная величина без разделения по природе отказов. Между тем, необходимо учитывать, что каждому виду оборудования присущи отказы определенной природы и при более глубоком исследовании показателей надежности подводного оборудования необходимо это учитывать. Такой подход важен на этапе выбора технологий проведения инспекции. Так, например, влияние внутренней коррозии на состояние линейной части подводных трубопроводов может быть оценено только с использованием внутритрубной диагностики, а воздействие внешних факторов (п.2) - с помощью ТНПА.

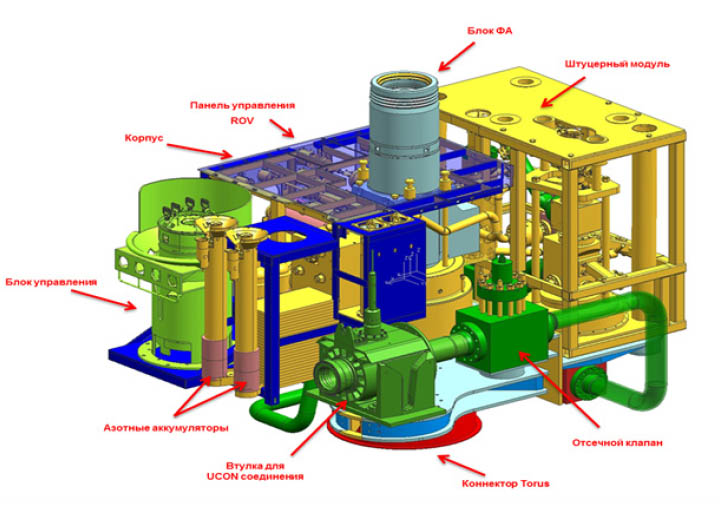

Однако на первом этапе планирования инспекций, когда необходимо выявить наиболее уязвимые элементы оборудования, показатели интенсивности отказов, приведенные в OREDA, можно использовать при определении интегральной вероятности отказа отдельных компонентов подводного оборудования. Так, например, подводная фонтанная арматура (Рис.2) состоит из ряда компонентов, каждый из которых характеризуется определенной вероятностью отказа. Данные интенсивности отказа отдельных основных компонентов подводной фонтанной арматуры, представленные в таблице 1, могут быть взяты из базы данных OREDA.

Для определения вероятности отказа как функции времени, воспользуемся нормальным законом распределения безотказности объекта в формуле 2.

F(t)=1-e-λt, (2)

где λ – средняя интенсивность события(отказа) (ч-1), t – время (ч).

Результаты расчетов по формуле (2) изменения во времени вероятности отказа отдельных компонентов фонтанной арматуры с учетом данных OREDA приведены на рисунке 3.

Как видно, наиболее уязвимым элементом подводной фонтанной арматуры является модуль управления, вероятность отказа которого уже на 2-й год достигает 0.5, а к 5-му году без проведения инспекционных, а при необходимости и ремонтных работ, достигает 0.83. Поэтому к этому модулю обеспечен простой доступ, позволяющий проводить его замену без извлечения всей фонтанной арматуры на дневную поверхность. Для поддержания высокого уровня работоспособности модуля управления и своевременного выявления потенциальных отказов необходимо ежегодное инспектирования этого элемента ФА. Вторым элементом ФА по частоте отказов является фонтанный штуцер, вероятность отказа которого 0.5 достигается только к 15 -му году эксплуатации. На 5-й год эксплуатации вероятность отказа ФШ составляет всего 0.2. Следовательно пятилетняя инспекция ФШ, в соответствии с данными OREDA, вполне достаточна для поддержания этого элемента ФА в удовлетворительном техническом состоянии. Все другие компоненты ФА имеют достаточно высокую отказоустойчивость на протяжении 20 лет эксплуатации. Вероятность их отказа составляет не более 0.25.

Ущерб УО от отказа подводного оборудования можно проанализировать на основании следующих параметров:

вид продукта;

дебит скважины;

время простоя оборудования.

Рассмотрим оценку возможного ущерба на примере газоконденсатного месторождения (ГКМ). Основными продуктами являются природный газ и конденсат, которые при попадании в морскую воду быстро подымаются на поверхность и испаряются в атмосферу. Поэтому при подводном обустройстве ГКМ из трех видов ущерба – экологический, угроза жизни персонала и экономический, наиболее значимым является третий – а именно ущерб от потери добычи из-за отказа подводного оборудования, величина которого зависит от времени простоя этого оборудования., т.е. остановки добычи.

Одной из основных особенностей морского месторождения является зависимость возможности проведения морских операций (инспекций или ремонтных работ) от гидрометеорологических условий.[3] Для условий российского арктического шельфа навигационный период, в зависимости от района, может составлять от 3 до 6 месяцев.[4] Поэтому величина ущерба при отказе элемента ПДК в зависимости от времени года может существенно отличаться. В случае возникновения внештатной ситуации в навигационный период, доступ к подводному оборудованию практически не ограничен и для определения времени ремонта в первом приближении можно воспользоваться данными OREDA (Таблица 2). В межнавигационный период (МНП) ледовый покров препятствует проведению любых работ с подводным оборудованием и поэтому возможное время ремонта фактически равно данному МНП. Соответственно кратно возрастает ущерб и расчетный риск при одной и той же вероятности отказа из допустимого в навигационный период (А и D) может перейти в область недопустимого в межнавигационный период (В и С). На рис. 1 показаны кривые А и В изменения вероятности для отказов, зависящих от временного фактора и кривые С и D для отказов, не зависящих от времени.

Рисунок 2 – Общий вид подводной фонтанной арматуры

Отмеченная зависимость величины риска от навигационного периода требует корректировки выводов, полученных по результатам расчетов отказоустойчивости отдельных компонентов ФА с использованием данных OREDA. Например, для проведения ремонтных работ при отказе ФШ по данным OREDA на акватории незамерзающего моря потребуется максимально 72 часа (3 суток). Для акватории замерзающего моря, например Карского, где межнавигационный период составляет 270 суток, время вынужденного простоя ПДК, а следовательно, и потенциальный ущерб от потери добычи возрастает практически на 2 порядка.

В этом случае риски, как показано на рис 1., развиваются по сценарию В, что потребует корректировки объема ежегодных инспекций ФШ в сторону их увеличения для обеспечения более высокого уровня отказоустойчивости этого компонента фонтанной арматуры.

Организация инспекций на базе анализа рисков (ИБАР)

Изложенные выше расчеты и рассуждения могут использоваться при организации инспекций на базе анализа рисков (ИБАР). Весь процесс организации и проведения инспекций в рамках такого инновационного подхода состоит из следующих этапов:

1. Анализ условий эксплуатации объектов ПДК и выявление основных инициирующих факторов их отказов.

2. Выявление наиболее уязвимых единиц оборудования, склонных к выходу из строя с использованием систематической базы данных аналогичного оборудования.

3. Подбор методов проведения инспекций объектов ПДК.

4. Оптимизация работы по инспектированию, тестированию и техническому обслуживанию объектов ПДК.

5. Обработка полученной информации и выявление аналитических или статистических зависимостей изменения работоспособности оборудования ПДК с учетом условий его эксплуатации.

6. Исключение непредвиденных отказов и повышение эксплуатационных показателей объектов ПДК.

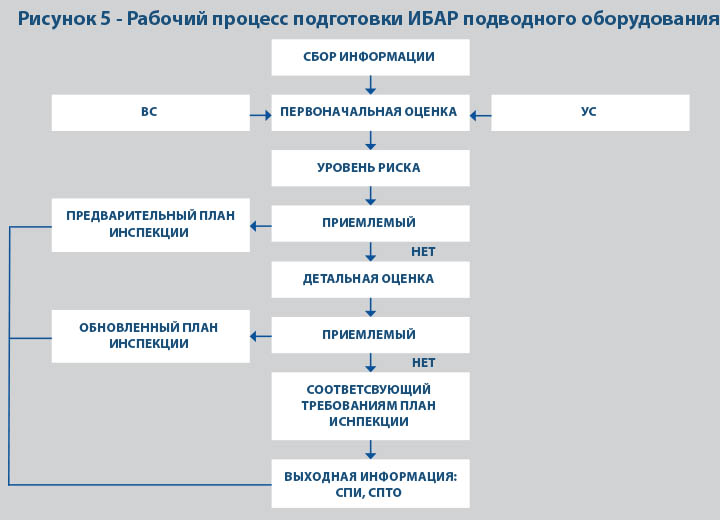

При этом необходимо понимать, что планирование, исполнение и оценка эффективности ИБАР подводного оборудования не являются разовыми мероприятиями, а должны быть непрерывным процессом, в котором информация и данные полученные в процессе предыдущих работ по инспекции, обслуживанию и эксплуатации учитываются в ходе планирования последующих работ, как показано на рисунке 4.

Таблица 1 - Частота отказов подводного оборудования [5]

В качестве критерия необходимости проведения ИБАР целесообразно использовать предельный уровень рисков (ПУР) (рисунок1) — это предел рисков, выше которых оператор не может продолжать эксплуатацию объекта, поскольку безопасность объекта становится критически низкой т.к. риски являются количественной характеристикой безопасности объекта. Эти уровни должны быть определены для каждого типа риска, подлежащего оценке. Поэтому можно постулировать, что ИБАР подводного оборудования количественно классифицирует риск с точки зрения безопасности как для окружающей среды, так и экономики. Как было отмечено выше, допустимый уровень безопасности зависит от продукта, технического состояния объекта и его местоположения. Если продукт токсичен для окружающей среды (жидкие углеводороды, метанол) и ПДК находится в экологически чувствительной зоне, то класс безопасности (предельный уровень риска) должен быть более высоким.

ПУР является критерием для определения времени проверки, которая должна проводиться до превышения заданного предельного уровня. Это позволит либо провести переоценку уровня риска на основе более точной информации, либо провести детальную оценку любого ущерба, либо своевременно произвести ремонт или замену поврежденного компонента оборудования.

Величина ПУР должна определяться для каждой категории ущерба и может базироваться как на предыдущем опыте, основанном на требованиях к проектированию, национальном законодательстве так и на текущем анализе рисков, который определяется вероятностным анализом технического состояния действующего подводного оборудования

Вообще, как показывает мировой опыт эксплуатации ПДК [4], благодаря быстрой реакции клапанов и датчиков, главный риск фонтанной арматуры или манифольдов сводится к экономическому ущербу от потери добычи или выходу из строя компонентов самой фонтанной арматуры или манифольдов.

На рисунке 5 показан процесс подготовки ИБАР, состоящий из следующих этапов:

Сбор данных;

Первоначальная оценка;

Детальная оценка;

Подготовка документов:

1. Справочный план инспекции (СПИ);

2. Справочный план технического обслуживания (СПТО).

Сбор информации является фундаментальной задачей в начале любого исследования ИБАР. Объем требуемой информации, зависит от уровня детальности оценки ИБАР. Для первоначальной оценки требуется лишь некоторая базовая информация. С повышением уровня оценки требуется больше документации и данных.

Для подготовки ИБАР, необходимы (перечень может быть расширен) следующие типы данных:

Тип оборудования;

Материалы конструкции;

Данные об инспекциях, ремонтах, и заменах;

Состав рабочей жидкости;

Перечень жидкостей;

Условия эксплуатации;

Системы безопасности;

Системы обнаружения;

Механизмы, скорости и степень износа;

Укомплектованность персоналом;

Данные по покрытию, облицовке и изоляции;

Затраты из-за простоев;

Затраты на замену оборудования;

Затраты на восстановление окружающей среды.

Первоначальная оценка текущего уровня рисков (ТУР) должна быть достаточно эффективной и качественной, но не требующей подробного описания фактического состояния оборудования. Во многих случаях этот уровень может быть наиболее подходящим для планирования инспекций, если отсутствует подробная информация или если выгоды от более дорогостоящей оценки являются незначительными. По сути дела, первоначальная оценка ТУР основана на методе аналогий, когда используются ретроспективные данные по отказам аналогичного оборудования на других проектах [5].

Более точная, детальная оценка выполняется на уровне отдельных компонентов обследуемого подводного оборудования. Проведя анализ причин их износа, можно получить результаты, которые обеспечат возможность разработать оптимизированный план инспекции. Это основное отличие от первоначальной оценки, которая рассматривает индивидуальное подводное оборудование как один целый компонент. Детальная оценка проводится на различных уровнях детализации с использованием передовых и точных моделей прогнозирования. Детальная оценка включает как детерминированную, так и вероятностную оценку вероятности отказа.

Итоговыми документами проведенной оценки текущего уровня рисков отказов являются Справочный план инспекции (СПИ) и Справочный план технического обслуживания (СПТО).

СПТО включает план действий по «высоко-рисковым» компонентам оборудования, требующих периодического технического обслуживания. СПИ определяет способы внутренних мероприятий, чтобы продлить срок службы ПДК как единого объекта. СПИ - это документ, который описывает, как будет осуществляться первоначальная оценка ИБАР всего ПДК. Следуя СПИ, можно гарантировать, что сбои, которые могут произойти в подводных системах, будут решаться экономически эффективным образом и их вероятный ущерб будет находится в приемлемых пределах.

Приведенные выше рассуждения имеют качественный характер и требуют дальнейших количественных обоснований для конкретного района российского шельфа.

Заключение

Инновационный подход к организации и проведению инспекционных и ремонтно-восстановительных работ на объектах подводно-добычных комплексов нефтегазовых месторождений с использованием анализа рисков позволяет оптимизировать эти работы путем выделения наиболее уязвимых компонентов оборудования ПДК, определения изменения во времени их показателей надежности с использованием статистических данных по отказам аналогичного оборудования и результатам предыдущих инспекций данного оборудования. В качестве критерия периодичности проведения ИБАР предложено использовать величину предельного риска отказа компонентов оборудования ПДК.

На примере анализа отказоустойчивости основных компонентов подводной фонтанной арматуры показано, что использование данных по надежности объектов ПДК справочника OREDA позволяет в первом приближении определить тренды изменения их работоспособности, и таким образом, выделить наиболее уязвимые элементы ПДК.

Список литературы

1.Федеральный закон РФ №116 «О промышленной безопасности опасных производственных объектов»

2.Корчагин, А. Б. Надежность технических систем и техногенный риск : учеб. пособие : в 2 ч. / А. Б. Корчагин, В. С. Сердюк, А. И. Бокарев. – Омск : Изд-во ОмГТУ, 2011. – 228 с. : ил.

3.Никитин Б.А., Харченко Ю.А., Оганов А.С., Богатырева Е.В. Освоение нефтегазовых месторождений континентального шельфа: Часть 1: Предынвестиционная и инвестиционная стадии/Б.А. Никитин, Ю.А. Харченко, А.С. Оганов, Е.В. Богатырева: Учебное пособие. – М.: Российский государственный университет нефти и газа (НИУ) имени И.М. Губкина, 2018. – 335 с.

4.Петренко В.А., Нуриев М.Ф., Шевелев М.Б., Семенов Ю.В., Шологин Р.А., Мотовилов В.Ю. Опыт разработки месторождения на шельфе Российской Федерации, оборудованного подводно-добычным комплексом/В.А. Петренко, М.Ф. Нуриев, М.Б. Шевелев, Ю.В. Семенов, Р.А. Шологин, В.Ю. Мотовилов// Газовая промышленность. – 2018. - №11. – 6 с.

5.OREDA: Offshore Reliability Data Handbook. Volume 2 – Subsea Equipment. SINTEF Technology and Society. – 2015. – 97 p.